Emmanuel Duchesne, chef de projet Atol Bedi

L’usine 4.0 est née en Allemagne il y a quelques années. Derrière ce concept marketing, se pose la question du passage à l’ère numérique du secteur industriel.

J’interviens régulièrement dans le milieu technique dans différents domaines d’activité, de l’agroalimentaire, à l’automobile en passant par le pharmaceutique et force est de constater que le numérique trouve de plus en plus sa place dans ces secteurs.

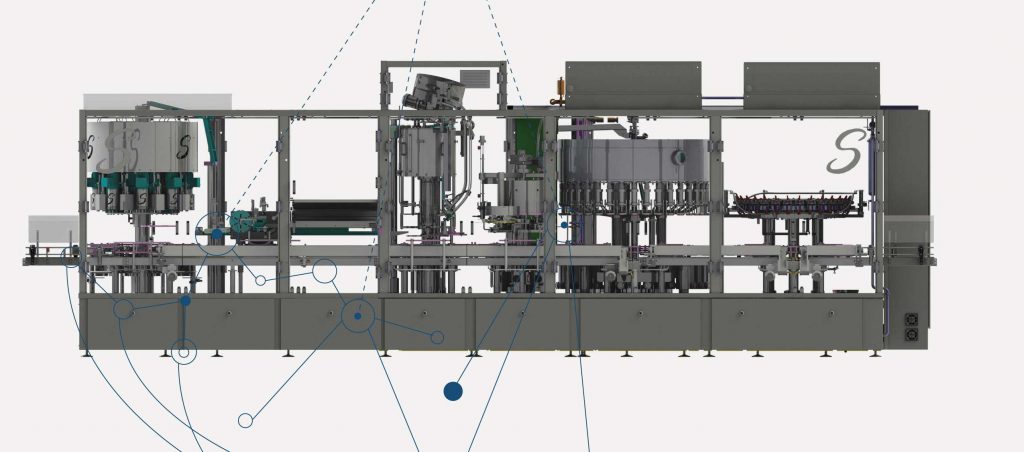

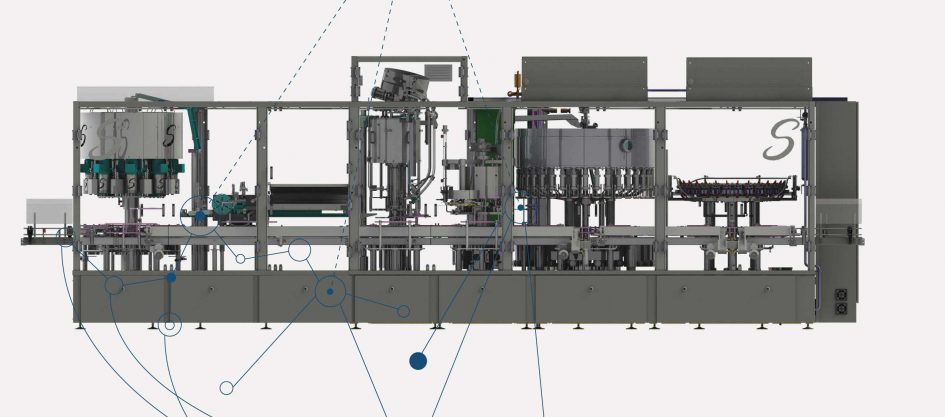

Pour moi, l’usine du futur est une usine interconnectée : connectée à ses collaborateurs, à ses machines de production, à ses prestataires et à son environnement.

Et pour être pérenne, l’industriel doit trouver la bonne adéquation économique, technologique, environnementale et sociétale.

Caractérisée comme étant la 4ème révolution industrielle, l’usine du futur sera autonome avec une production intelligente des machines. Cette révolution devrait concerner plusieurs fonctions-clés de l’entreprise :

La traçabilité

Les solutions de traçabilité donneront la possibilité de connaître les contrôles produits tout au long du cycle de fabrication avec une plus grande anticipation et une implication des différents acteurs. Si on constate une non-conformité sur un produit, le process de traçabilité permettra de localiser très précisément l’origine du problème. Côté client, des avantages également : ils peuvent désormais interagir en temps réel sur la fabrication.

Le suivi de production

La mutualisation des informations autour d’un outil décisionnel interconnecté aux processus techniques permettra une flexibilité de la production en s’adaptant à la demande.

Les outils de supervision accessibles à distance offriront des informations pour des interventions de maintenance préventive et une amélioration des performances. Ainsi, il est facile d’imaginer un opérateur s’appuyant sur sa tablette tactile pour suivre et piloter sa ligne. Les robots équipés de systèmes de réalité augmentée contrôleront la qualité des produits.

Le capital documentaire de l’entreprise

Grâce à la dématérialisation, l’indexation des documents et les plans Autocad dans un système d’information, les services de maintenance, les bureaux d’études et prestataires extérieurs disposent d’un outil intuitif pour intervenir sur le parc industriel. Par exemple, le mainteneur doit changer un variateur : avant son déplacement, il consulte les spécificités techniques et prépare son intervention.

Le suivi énergétique

Grâce aux objets connectés (IoT), les informations du bâtiment conjuguées aux données des machines industrielles permettront d’obtenir une consommation énergétique globale. A partir de ces résultats, les services pourront mettre en place les mesures pour optimiser la consommation énergétique de l’usine.

Avec cette émergence de nouvelles technologies, l’humain est confronté à de nouveaux challenges et notamment des tâches décisionnelles à forte valeur ajoutée.

Le défi reste grand et « important » car il s’agit de faire communiquer chacun des éléments constituant une usine mais aussi de savoir collecter, stocker et gérer des milliers d’informations provenant de capteurs.

Laisser un commentaire